2024-05-30

作者:陈轲 赵亮 王明

(来源:压缩机网,版权归原作者或机构所有)

1 引言

膜片联轴器广泛应用于电机驱动的泵、风机、压缩机等应用环境,膜片联轴器应用范围广泛。具有无润滑、传递效率高、补偿能力好等优点。

但是压缩机用膜片联轴器在使用过程中,经常会遇到各种各样的问题。在现场没有备机的情况下,这种情况会变得十分紧急。所以,如何从源头上规避膜片联轴器应用的风险,成为了本文的研究主题。本文通过分析膜片联轴器不同工作环境下不同的失效形式,为膜片联轴器的使用方提供一些切实可行的改善方案。

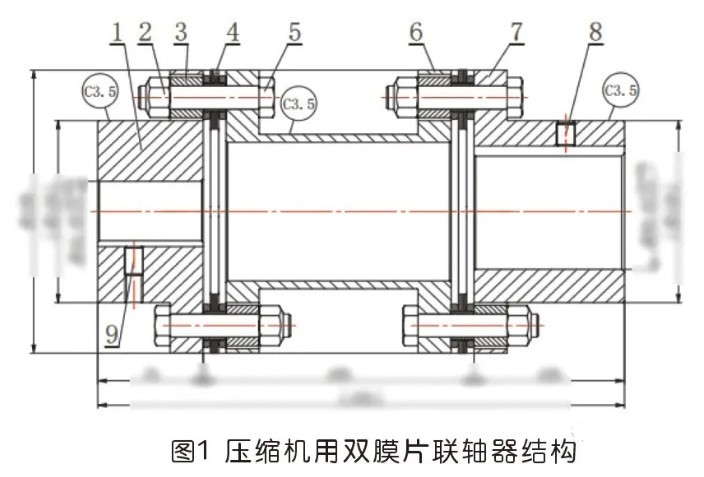

压缩机常用的膜片联轴器形式如图1所示,和国标JBT9147-JMⅡJ系列结构形式一致,为带中间节的双膜片联轴器,由图中9种零部件组成。本文主要涉及的损坏部件集中在图1中件4联轴器膜片、件6联轴器中间节上面。

2 联轴器失效案例分析

案例1:因扭矩波动造成的失效

某海油机组电机-压缩机,电机与压缩机之间联轴器功率为2240kW,转速600RPM,扭矩35650Nm。联轴器选用8孔膜片联轴器,设计额定传扭能力60kNm。根据现场反馈联轴器使用28天损坏,电机轴瓦也已经烧坏。

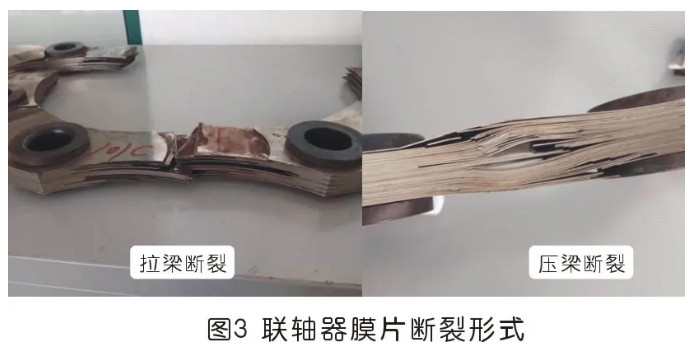

联轴器主要损坏位置为被驱动侧膜片,膜片的拉梁和压梁均有断裂特征,且压梁段的外侧膜片与两侧法兰面均有接触磨损,片组上侧带肩衬套没有损伤。联轴器损坏如图2所示,联轴器膜片损坏如图3所示。

如图3所示,拉梁断裂位置为膜片扭转时较薄弱位置,压梁断裂位置为扭转失稳起皱位置。根据该断裂状态,结合客户所述联轴器对中状态并无明显异常,可以判断该膜片损坏为扭转失效。观察衬套磕碰点均处于一侧,而另一侧完好无损伤,可知失效时为正常旋转传扭方向失效,并不存在反向迹象。带肩衬套及螺栓并未发现任何损伤,可以判断膜片的损坏并非由于非常大的瞬态冲击而导致的瞬态断裂,该膜片损坏可能是由于长期的扭矩不稳定波动而导致的膜片扭转交变疲劳失效。

该膜片损坏过程如下:扭矩波动——膜片疲劳强度超标——部分膜片损坏——静态强度不足——失效——无法保持衬套扭转方向位置——衬套与大孔相撞——大孔、衬套损伤。

根据以上分析,可知联轴器的失效原因应该是长期扭矩波动导致的扭转疲劳失效。

改进建议:找出扭矩波动的源头,确认动力源和从动机是否存在载荷波动,另须确认轴系是否存在扭向振动。可通过加大联轴器型号提高抗扭振能力,或者更换为10孔系列联轴器,提高膜片刚性。

案例2:因机组不对中造成的失效

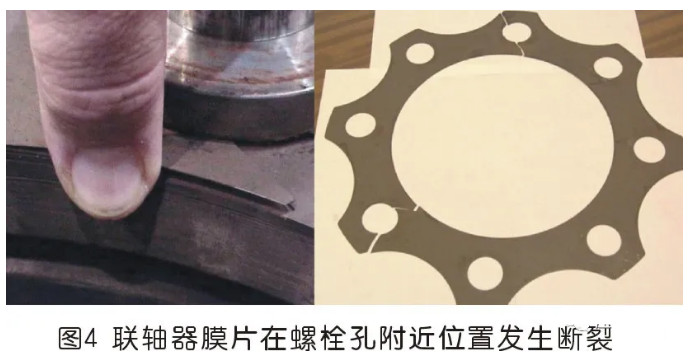

某压缩机用户反馈,现在压缩机用膜片联轴器呈现如图4所示的断裂形式。

如图4所示,膜片联轴器膜片的断裂位置处于传扭孔螺栓附近,这种断裂形式是很常见的一种形式。

该膜片联轴器失效形式,多是因为在安装膜片联轴器时对中找正数据过大,导致联轴器在正常运行中受到了因不对中产生的交变应力,最终导致联轴器膜片发生断裂。

为了解决联轴器膜片螺栓处断裂的问题,需要在安装膜片联轴器的时候按照安装使用说明书,做好对中找正工作,保证联轴器能够在正常的状态下工作。

案例3:因机组过载造成的失效

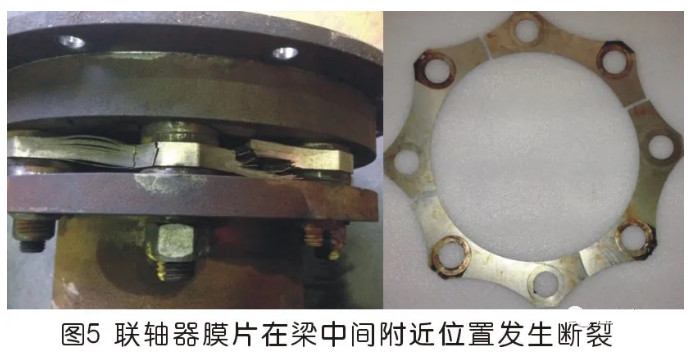

某压缩机用户反馈,现在压缩机用膜片联轴器呈现如图5所示的断裂形式。

如图5所示,膜片联轴器膜片的断裂位置处于梁中间附近位置,这种断裂形式也是很常见的一种形式。和图4不一样处在于膜片的断裂位置。

该膜片联轴器失效形式,多是因为联轴器在瞬间承受过大的载荷。一般该载荷超过联轴器所规定的瞬时扭矩和峰值扭矩,导致联轴器膜片一瞬间无法承受住大载荷,造成了这种失效形式。

为了解决联轴器膜片梁中间附近位置的问题,需要在联轴器的前期选型阶段

为了解决联轴器上图6的弹性原件断裂形式的问题,需要在联轴器的前期选型阶段告知联轴器生产商该机组可能存在热胀量过大,或者机组存在轴向窜动的情况。联轴器厂家也需要在前期技术沟通中将热胀量或窜动量确认好,并做好联轴器的选型工作。机组运行后,需要对热胀量或窜动量进行检测,一旦超过联轴器的补偿能力,应立即停机。

3 结论及建议

本文分享了集中膜片联轴器和膜盘联轴器常见的失效形式及解决方案,在联轴器前期选型和使用过程中有如下建议:

1、及时告知联轴器厂家联轴器的使用工况,如有无热胀量窜动量,有无扭矩波动,频繁启停等与正常运行不同的工况。

2、联轴器安装过程中需要严格遵循厂家的安装说明书,做好对中找正工作,并使用力矩扳手按规定力矩拧紧螺栓。

3、在联轴器使用过程中,如果发现异常运行,或运行过程中出现异常声响,需要停机并检查。

Copyright © 2023 - SVC Bearing Factory沪ICP备14051945号

Technical Support - Bearing.cn