2024-07-29

李智勇 王强

(昆钢炼铁厂)

摘 要:昆钢安宁基地炼铁厂喷煤工序煤粉制备系统使用的是北京电力设备总厂2011年生产的ZGM133N型中速辊式磨煤机,投运前期设备运行一直很稳定,随着磨煤机累计运行时间的增加、原料条件的恶化、提高台时产量的需求,磨机传动盘与机座密封环部位频繁发生漏风、漏煤的情况,甚至出现局部擦碰冒火花和传动盘抱死的现象,因点巡检发现及时紧急停机,未酿成事故;但问题的出现已严重影响磨煤机的安全运行和制粉系统的生产安全。通过对磨煤机机座密封环的结构进行改造,在部分保留原迷宫密封的基础上增加了一定厚度的软密封。通过改造有效解决了传动盘与机座密封环频繁泄漏和擦碰等问题,不仅降低了维护费用,还提高了维护效率,提高了磨煤机安全运行的稳定性,极大保证了制粉系统生产的工艺安全。

关键词:ZGM133N中速辊式磨煤机;制粉系统;机座密封;迷宫密封;氧含量

1 设备概况

安宁基地炼铁厂喷煤制粉系统现有两台中速磨煤机,ZGM133N型和ZGM133G型各一台,均由北京电力设备总厂生产。ZGM133N型磨机2012年投运,ZGM133G型2020年投运;年总制粉能力66万吨,其中ZGM133N型磨机年制粉能力32万吨,无备机。中速磨煤机对煤质要求高,不适宜磨硬质煤,要求煤中无杂物、铁器等。适宜磨制无烟煤、瘦煤、烟煤、少量褐煤。

2 存在的问题

炼铁厂喷吹煤来源十分复杂,质量优劣不一,受煤种多、煤质杂、可磨性低、水份重,加之前期多为汽车运输和混配煤,导致煤中杂物异物多,又无有效的分拣设备,堆存场地小、无充分的晾晒风干时间等因素影响,磨煤机产能亦受到严重制约。2020年以前单台磨机保高炉生产期间,经常出现制粉量赶不上喷煤量,生产压力大,导致赶产量的情况,设备磨损加剧,维护时间不足;工艺参数把控不到位,运行时间的增加;加之原料条件的恶化、提高台时产量的需求等因素叠加,导致磨机机座密封环与传动盘部位频繁出现漏风、后期进一步出现漏煤的情况,有时甚至出现密封环边缘与传动盘擦碰局部发红冒火星的现象。因喷煤制粉系统属负压运行系统,密封环处漏风会抽入大量空气进系统,导致系统氧含量升高,如遇火花抽入系统,则无异于给系统埋下了不定时炸弹,隐患巨大。

3 磨煤机传动盘密封故障原因分析

3.1 磨煤机机座密封环构造

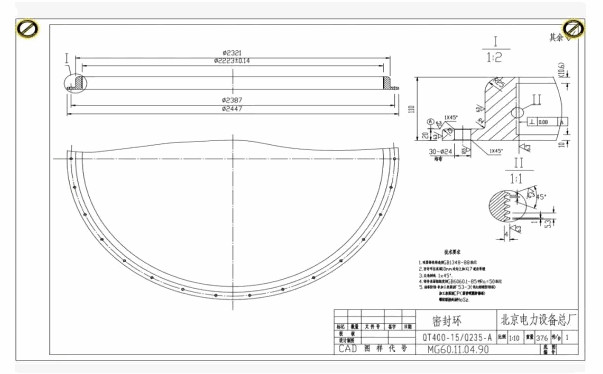

ZGM133N型磨煤机传动盘密封是依靠机座密封环内圈上依次排列均匀分布呈锯齿形结构的环行密封齿来实现的,属于迷宫式密封。生产运行过程中,传动盘处于旋转运动状态,机座密封环与磨机机座固定在一起呈静止状态。整个机座密封环外径Φ2447mm、内径Φ2223±0.14mm、厚度110mm(结构如图一),在沿机座密封环的轴线上分布着呈锯齿形结构的16条齿槽。机座密封环与传动盘外壁的设计安装间隙为0.5±0.2mm,过大失去密封作用、过小会导致传动盘在旋转过程中与机座密封环擦碰。

图一 密封环设计图

3.2 原因分析

磨煤机传动盘密封环初期泄漏时,只是轻微漏风并伴随有气流的啸叫声,慢慢开始出现粉末状煤粉溢出,最终发展到小颗粒煤粒、矿粒直径≤2mm及火星从传动盘部位冒出。通过对传动盘和机座密封环结构及运行情况进行分析,判断磨煤机传动盘机座密封环出现泄漏、擦碰、卡阻抱死主要有以下原因:

3.2.1 传动盘与挡渣环间的密封型式存在设计缺陷

磨煤机在机座内侧与传动盘中部间设有挡渣环,挡渣环是阻挡颗粒石子煤进入机座密封环的第一道防线。穿过挡渣环后,颗粒石子煤已无向外排出的通道,不可避免的会在机座密封室内形成堆积。

挡渣环与传动盘中部密封止口设计安装间隙2±0.5mm,挡渣环高度350mm、厚度16mm,,传动盘中部密封止口圆周直径φ2610±1.0mm。挡渣环与传动盘中部密封止口间隙在设计和理论上是能够保证的,但实际生产中挡渣环与传动盘密封止口之间的间隙随着运行时间的增加、卡塞石子煤的原因间隙会越变越大,不能有效阻止颗粒石子煤通过,通过挡渣环的颗粒石子煤尺寸越来越大。还形成恶性循环,劣化加剧。

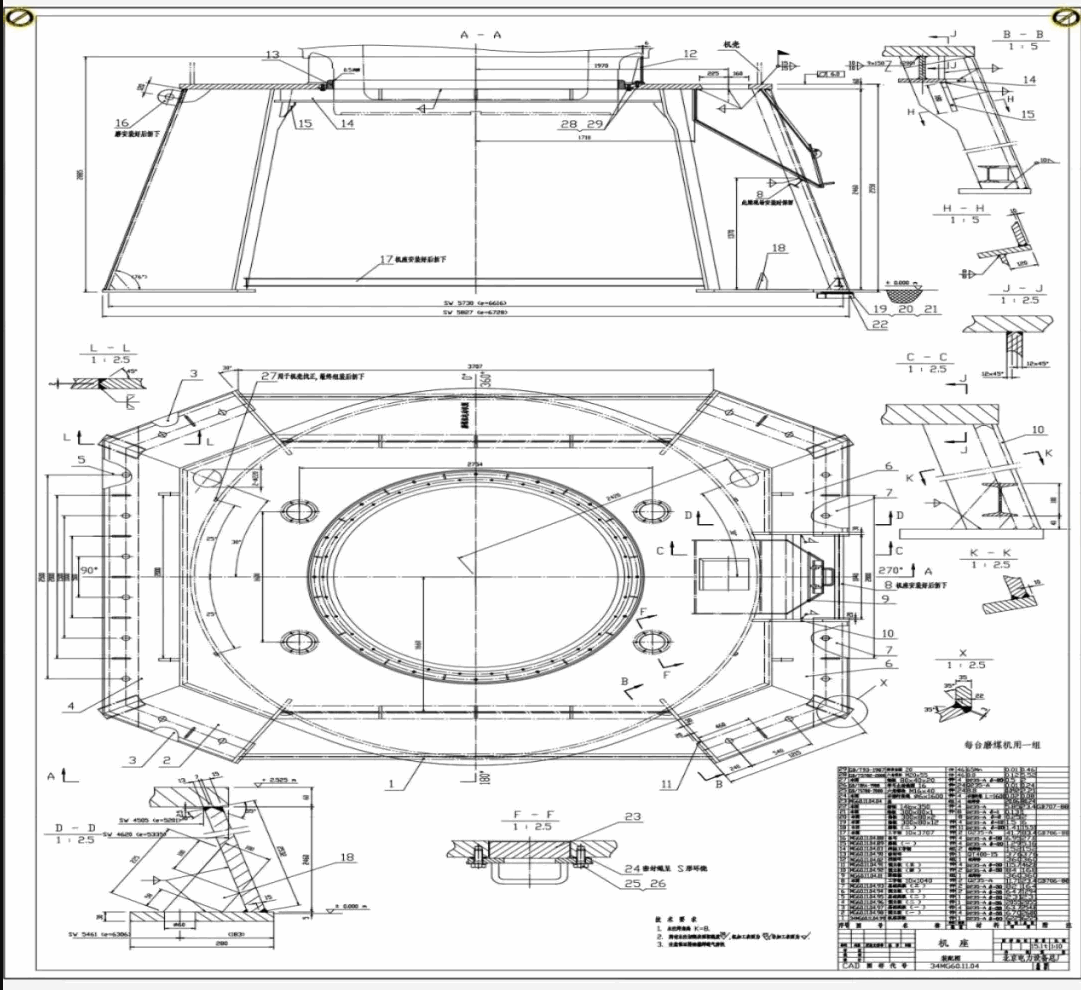

图二 磨煤机机座结构图

3.2.2 磨煤机机座密封环与传动盘间隙过小

磨煤机机座密封环与传动盘的设计 安装间隙为0.5±0.2mm,传动盘最小处圆周直径Φ2222mm、机座密封环圆周直径Φ2223±0.14mm(如图二);磨煤机机座密封环与传动盘间隙在理论上是能够保证的,但这两个工件因单体尺寸大,在加工、运输、安装中都不可避免的会出现偏差、变形,设计配合间隙又过小。磨煤机机座密封环与传动盘的同心度在实际装配中也是很难控制的参数之一,不同心两者不可避免的会 擦碰。加之为磨制合格的煤粉,磨煤机运行工况下一次风室温度基本稳定在300℃左右,机座密封环工作温度长年在160℃左右,由于热辐射的原因传动盘工作温度也能达到70~80℃,考虑金属膨胀系数的原因,密封间隙进一步缩小。

3.2.3 煤种多煤质差

由于喷吹煤价格的不断攀升和追求喷吹经济效益最大化,不得不寻找质优价廉的煤种部分替代喷吹煤,造成近年来喷吹煤煤质不断下降。煤种多煤质差、可磨性指数低。磨煤机在运行过程中,排渣量明显增加。由于一次风室空间有限,如果排渣不及时,煤渣堆积后不可避免的会穿过挡渣环进入机座密封环与传动盘之间的间隙,密封风室内煤渣堆积到一定程度,最终造成密封环破坏,传动盘卡塞。

3.2.4 运行中刮板脱落

根据日常运行经验,刮板间隙调整不当或刮板磨损后未及时进行更换都会导致刮渣效果变差,在煤渣量较大时更会加剧刮渣板的磨损,甚至脱落。刮渣板脱落后,大量煤渣堆积在一次风室,一次风室塞满后煤渣势必穿过挡渣环进入机座密封环与传动盘之间的间隙;不断堆积并将密封风室填满。

3.2.5 运行调整不当

因现有制粉工艺属于负压运行系统,煤粉颗粒在磨煤机内部由下而上向上运动的动力完全依靠主排风机抽力形成的负压,在制粉系统启停机操作和磨机运行过程中,每当工艺参数控制不当,就会造成磨煤机堵塞,导致一次风室、密封风室全部被煤充满,煤粒不可避免的进入机座密封环与传动盘之间的间隙。

4 改造方案

通过分析,认为磨煤机传动盘与机座密封环部位频繁出现漏风、漏粉、擦碰、传动盘抱死的主要原因是传动盘与挡渣环间的密封型式存在设计缺陷和磨煤机机座密封环与传动盘间隙过小导致。因此改造的方向主要是优化传动盘与挡渣环间的密封型式,想办法有效增大密封环与传动盘间隙。通过对挡渣环、机座密封环结构进行分析,提出如下改造方案。

4.1 挡渣环上部增加密封护板

挡渣环上部增加密封护板,可有效防止挡渣环与传动盘密封止口因磨损间隙增大后,阻挡颗粒煤进入密封风室。根据图纸尺寸和实际测绘,确定护板尺寸,沿挡渣环圆周环形分布,材料采用宽度30mm、厚度4mm的扁钢。利用磨煤机检修,打开一次风室入孔,将密封护板贴合在挡渣环外壁上,调整护板与传动盘密封止口间的轴向间隙在1~ 1.5mm,两者平行度偏差≤0.5mm,焊接固定。

4.2 机座密封环改造

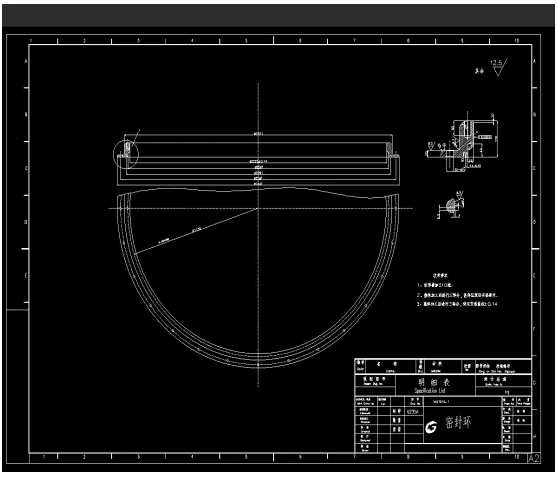

在延用原迷宫密封结构的基础上,保留一半密封齿;减少一半密封齿并将该部位制作成空腔,用软材料羊毛毡做内部填充,为防止羊毛毡与传动盘擦碰后沿圆周运动,结构设计为V型燕尾槽,羊毛毡宽度尺寸根据现场实际测量制作,整体保证填充物固定后与传动 盘外壁间仍有0.5mm间隙。填充物下部用压板压实、螺栓固定。(如图三、图四)压板制作为剖分式,便于拆装。上部适当增加传动盘与机座密封环安装间隙,由0.5±0.2mm增加到1.5±0.2mm.改进后每月可定时卸下压板和填充物,对上部密封齿进行检查、清理。

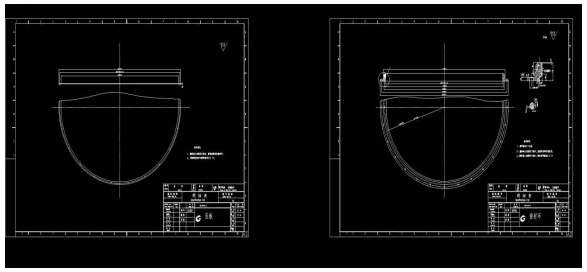

图三 密封环和压板改造图

图四 密封环改造图

5 改造效果

5.1 运行情况对比

对磨煤机机座密封环进行改造后,传动盘部位在再发生漏风、漏煤现象,传动盘卡阻和擦碰起火花现象也未在发生过,设备运行风险及检修维护工作量大幅减小,磨煤机运行更加安全、可靠。

5.2 经济效益

5.2.1直接经济效益

机座密封环未改造前的使用寿命根据厂家提供的使用标准和实际使用情况,基本使用每半年需进行更换,每年需更换2套。密封环价格/套。机座密封环自改造后,迄今为止已5年没有进行更换,使用情况都还正常;每半年只需拆开压板检查清理密封齿和更换密封填料,每次更换密封填料的成本约100元。前后对比:节省备件材料费20000×2×5-100×2×5=199000元,还降低了机座密封环更换过程中的大量人工支出和检修成本。

5.2.2间接经济效益

机座密封环实施改造后,有效克服了传动盘部位的漏风、漏粉现象,为降低制粉系统氧含量并达到≦6%的安全生产要求和制粉系统运行工艺安全创造了有利保证,无粉尘扬尘外溢后生产作业现场的环境也得到大幅改善。杜绝了因传动盘卡阻和擦碰起火花被吸入制粉系统后带来的重大安全生产风险,最大程度的避免了因传动盘卡阻造成磨机电机、减速机堵转带来的重大设备事故;磨机电机、减速机作为制粉系统的核心设备,单体价值少则七八十万。同时还避免了因设备故障造成的停产等经济损失,有力保障了高炉喷吹煤粉的供给,为高炉提煤降焦奠定了基础。

6 结束语

ZGM133N中速磨煤机机座密封系统经过改造,有效解决了传动盘与机座密封环频繁泄漏和擦碰的问题,消除了重大安全生产隐患。不仅降低了维护费用,还提高了维护效率,提高了磨煤机安全运行的稳定性,极大保证了制粉系统生产的工艺安全。

参考资料

ZGM133N型中速辊式磨煤机使用说明书———————北京电力设备总厂

高炉喷煤技术——————————————————冶金工业出版社 金艳娟主编

来源:《昆钢科技》

(版权归原作者或机构所有)

Copyright © 2023 - SVC Bearing Factory沪ICP备14051945号

Technical Support - Bearing.cn