2024-08-27

谢志强

(冷水江钢铁有限责任公司)

摘 要:针对精轧机辊箱烧损问题进行分析找出其原因,对精轧机辊箱进水及油膜轴承润滑采取了一系列的改造和应对措施,并加强对精轧区设备的装配管理及标准化的操作,使精轧机组油膜轴承烧损数逐年下降,降低了维修成本,提高设备作业率。

关键词:精轧机;辊箱;油膜轴承;润滑系统

1 概述

冷钢棒线厂高线车间自2009年元月投产,精轧机辊箱油膜轴承的烧损问题,就一直严重影响着该车间的生产。辊箱烧损过程是轧辊轴与油膜轴承之间发热高温,导致高速运转的轧辊轴瞬间突然抱死引起的。其损失轻刚导致整个辊箱报废,如果停机不及时可能导致锥箱损坏那损失就更大,该问题已成为制约产量及质量的瓶颈。因此,技术人员对辊箱油膜轴承烧损进行认真分析,对精轧机辊箱进水及油膜轴承润滑采取了一系列的改造和应对措施,并加强对精轧区设备的装配管理及标准化的操作,使精轧机组油膜轴承烧损数逐年下降,降低了维修成本,提高设备作业率。

2 精轧机辊箱油膜轴承烧损原因分析

2.1 辊箱的机械零部件及装配

零部件都进行严格的检测后发往我厂;装配都是按哈飞装配要求严格进行,下线返修的辊箱也要对油膜轴承、轴承及装配尺寸进行严格检查才可以上线的,且装配完后要通过严格检验并登记合格后方可上线使用;辊箱油膜轴承烧损非制造和装配所致。

2.2 生产工艺方面

根据市场需求高线车间主打产品为HRB400盘螺,为达到力学强度要求,进精轧机的温度为860℃左右(低于哈飞要求的大于900%)。但随着轧制工艺的不断成熟,这个温度也有了很大的改善一般保持在900度左右,且操作工执行标准化操作对料型的调整严格控制在公差范围内。因此,辊箱油膜轴承烧损工艺非主要原因。

2.3 精轧机润滑系统

润滑系统采用两个油箱(一用一备);选用高线轧机循环油美孚525,其有优越的抗乳化性能和油水分离性能,在油箱静置后能迅速分离出油中的水份;供油压力0.4MPa;供油温度应控制在40±2℃之间,保证供油油液的粘度最佳,有利于油膜形成,保证油膜的强度;油液中含水油膜强度下降,一般要求水分含量小于0.1%。含水量超过0.1%时,机械磨损急剧增加;超过0.5%时的润滑状况将是很危险的;过滤精度10μm。烧损辊箱后化验油品:水分含量2%-5%,超出设计要求4-10倍。40℃时粘度值(74-82)x10m;清洁度为NAS7-8级。综合分析,发现烧辊箱烧损时,大多数时候是使用油品中水分含量高。由于油品中涌人大量的水分,致使油膜轴承载力下降,降低了油膜的强度,造成精轧机油膜轴承磨损,严重时会造成油膜轴承直接烧损,同时烧损的油膜轴承杂质通过回油进入油箱,对油品形成二次污染,导致过滤器滤芯频繁更换,形成严重的恶性循环。由此认定油品中的水分含量严重超标是引起轧机烧损的主要原因,同时油温也作为重要指标来控制。

3 精轧机辊箱进水原因分析

3.1 辊箱密封的结构及要求

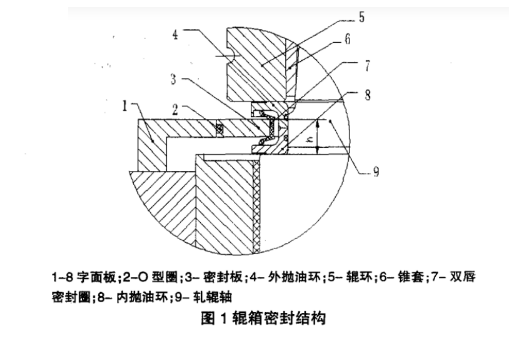

生产中发现精轧机进水绝大部分是由于辊箱进水造成的。辊箱的密封由动密封和静密封两部分组成,辊箱密封结构见图1。

3.1.1 动密封处。双唇密封圈安装在密封板上,通过磨削密封板的尺寸来保证轧辊轴轴肩面到密封板外端面尺寸H(6寸辊箱15.68-0.02mm,8寸辊箱15.2-14.18mm)在要求的范围内。如果这尺寸H没调整在要求的范围内,可能会使双唇圈的单边压紧量太多,双唇密封圈单边磨损严重,从而导致辊箱进水或漏油。所以说必须保证装配尺寸H在要求的范围内,才能保证双唇的使用寿命,防止辊箱进水或漏油。

3.1.2 静密封处。由于辊箱辊缝经常要调整,密封板上的O型圈与8字板会有相对运动,就会导致O型圈磨损或切边,一旦O型圈损坏,水就会直接进入辊箱,这就要求O型圈要有一定的耐磨性;精轧机轧钢过程中,密封板的上面是红钢,因此要求密封板上的O型圈要可以耐高温。轧制过程中难免会跑钢,密封板与8字板就有可能因堆钢而变形,导致辊箱进水。辊箱长时间使用的密封板与8字板都会有一定的磨损,导致它们之间的间隙增大,O型圈的压缩量减少,这样辊箱也会进水。装配好的O型圈密封板到8字板时要注意在O型圈上打点润滑油并轻轻的均匀压入,防止装配时直接将O型圈损坏,造成辊箱进水。

3.2 防止辊箱进水和措施

3.2.1 双唇密封圈问题。定期取下外抛油环,检查双唇密封圈的磨损状况。如双唇封圈已损坏,直接更换;如双唇密封圈使用寿命很短,则需考虑偏心盘尺寸的情况是否在规定的范围内,同时要仔细检查外抛油环内侧的涂层是否掉落或有损伤双唇的缺陷,同时也要检查内外抛油环的配合面是否磨损而导致装配尺寸改变,如有及时更换。

3.2.2 密封板与8字型面板之间的问题。首先观察密封板、8字型面板是否由于堆钢等故障发生变形,则应该更换新备件。其次因调整辊缝调节时密封板与8字型面板长期有相对运动,要仔细检查8字板的配合面是否磨损有台阶,如有则更换8字板。若以上两方面无问题,其它方面也未发现明显问题,则可将整台辊箱换下另作离线检查。

3.2.3 精细化操作。装配辊环时,保证辊环压实外抛油环;对于未装辊环的空过机架,要求操作人员精细化操作,保证保护套压实辊箱外抛油环。水泵房控制好水压,保证辊环冷却水压0.48-0.6MPa。

4 水进入润滑系统后应对措施

精轧机润滑系统采用两个50000L的油箱,一用一备。在两个油箱的底部分加装两个球阀,每天定时对在用油箱进行排水,同时通过对油液的颜色观测其进水的情况。球阀处无水排出且油液清亮,说明辊箱没有进水;反之如果球阀处有水排出或油液显乳白色,说明辊箱上进水,此时,要定期(每周一次)取油样化验其含水量是否超过0.3%,超过就要及时切换油箱并且通过锥箱回油管处的分水器排水情况初步找到哪架辊箱进水并更换密封件。对于切换后的备用油箱中的油静置24h后,通过底部球阀排水,然后用真空脱水装置将油中的饱和水和游离水脱尽,72小时后化验油的含水量,0%时方可投入下一次切换使用。每月定期向两油箱中添补新油增加其油水分离性能。为加大脱水能力,在原来73L/rain真空脱水装置基础上又增加了一台170L/min的真空脱水装置,由此在线脱水能力达到243L/rain。真空脱水装置投入使用后,油品质大大改善,含水量多次达0%。

5 效果

自采取以上一系列措施和改造后,辊箱进水量得到有效的控制,油液含水量保持在一直保持在允许范围内运行,达到了显著成效。

5.1 2012上半年辊箱烧损8台,2012下半年辊箱烧损4台,2013年上半年辊箱烧损1台,油膜轴承烧损逐年减少,设备作业率显著提高,降低了维修成本。

5.2 精轧机滤芯消耗量由原来的每月3组,减少到每月2组,全年滤芯成本约30万元。

5.3 2010年、2011年由于进水问题油液乳化严重,更换两次油箱的油,每次用油300桶。自辊箱进水得到有效控制和真空脱水装置投入后,再无油液乳化情况发生,每月只需添补10—15桶油,每年节约用由约150桶,节约成本约60万元。

6 结论

控制精轧机辊箱进水,有效保证精轧润滑油油质,对减少精轧机辊箱烧损,增加辊箱的使用寿命起关键作用。

参考文献

【1】郭溪泉,李树青.现代大型连轧机油膜轴承【M】.北京:机械工业出版社,2000.

【2】北京橡胶工业研究所.偏心对油封密封性能的影响【J】.橡胶工业,1974.

来源:《科学技术创新》

(版权归原作者或机构所有)

Copyright © 2023 - SVC Bearing Factory沪ICP备14051945号

Technical Support - Bearing.cn